Sketching astronomical objects

This site is dedicated to my astronomical drawings.

Sketching deep-sky objects helps to improve observing skills.

Over time - my technique should become better...

Selbstbau

Sternkarten

Selbstbau - Beiträge

EQ-Plattform: Nachführung für Dobsons

Dienstag, 14. August 2007

| Astrozeichnen ist einfacher wenn das Teleskop die Sterne am Himmel "folgt". Solch eine Nachführung fehlt bei Dobsonteleskope denn diese Geräte werden von Hand positioniert. Eine Lösung bietet die sogenannte EQ-Plattform. Dabei wird das Teleskop auf einer langsam drehenden Platte gestellt. Das Prinzip ist beschrieben auf den Seiten von Jan Van Gastel (englisch) und Reiner Vogel (deutsch). Die selbstgebaute EQ-Plattform bietet eine kostengünstige Nachführung für große Newton-Teleskope ohne dabei auf das "Dobsongefühl" verzichten zu müssen. Das Teleskop wird wie gewohnt auf ein Objekt gerichtet und wenn der Tubus losgelassen wird, bleibt das Objekt im Okular - einfach so - denn die Plattform gleicht die Erddrehung aus. Ich habe zwei Plattforme gebaut: ein Prototyp (die schwarze) und eine verbesserte zweite Version:

|

Nachführung für GSO200/1200 (Teil II)

Mittwoch, 17. Januar 2007

Die Nachteile des Prototypes haben mich dazu veranlasst, eine neue Version zu bauen. Folgende Kriterien sollten berücksichtigt werden:

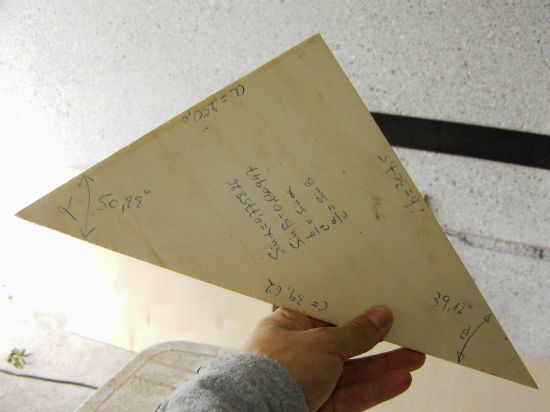

Günther und ich beschlossen gleich 2 Plattformen zu bauen - für jeder eine. Für die Berechnung kam meine bewerte Excel-Datei zum Einsatz, welche ich nun auch mit den genauen Maße der neue Plattform und eine Liste mit Teilen (+ Bestellnummern und Preise bei Reichelt und Conrad) ergänzt habe.

|

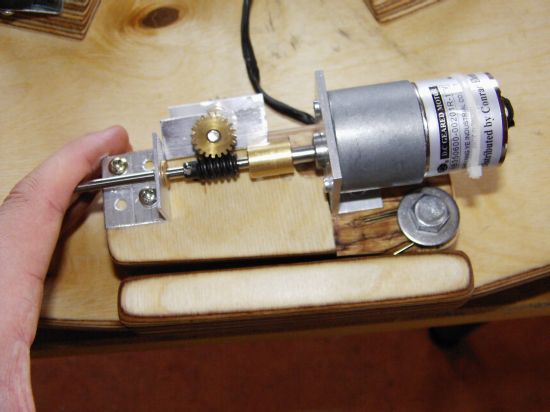

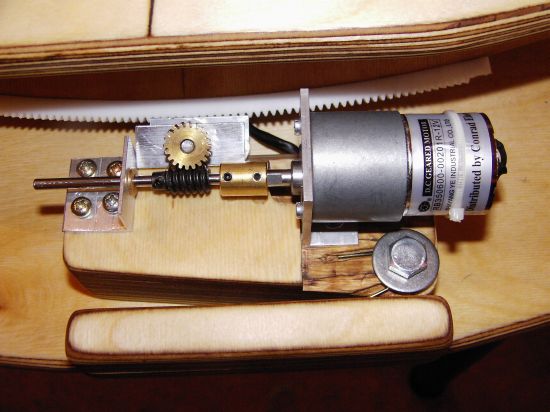

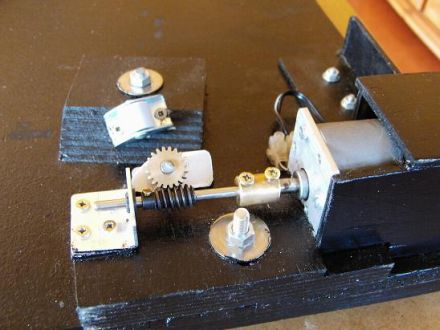

Kein ReibungsantriebReiner Vogel hatte mich vorgeschlagen, senkrechte elliptische Segmente (statt schräge kreisförmige) zu verwenden, um das Durchrutschen beim Reibungsantrieb zu vermeiden. Mir war die Erstellung der Ellipsen zu kompliziert und entschied mich für die einfachere Variante: ich habe das schräge Segment einfach eine Zahnstange verpasst:

Später hat sich herausgestellt, dass dieses Verfahren zwei angenehme Vorteile hat: 1. Zahnrad + Zahnstange haben eine andere Untersetzung als die frühere Welle + Segment, dadurch kann der Motor langsamer laufen und damit wird er quasi unhörbar. 2.Conrads Zahnstange ist 25 cm lang und ich war bestrebt diese Stange in der volle Länge zu nutzen. Dadurch ist die Laufzeit mit knapp 2 Stunden angenehm lang geworden. |

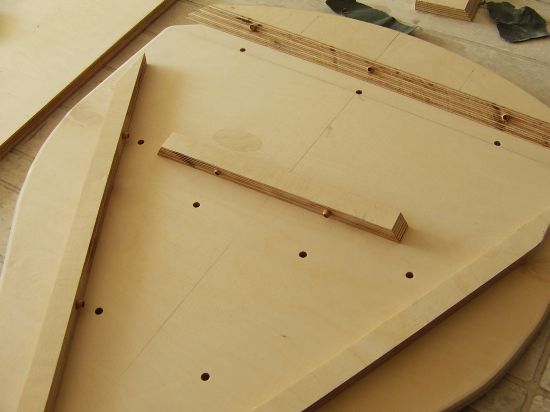

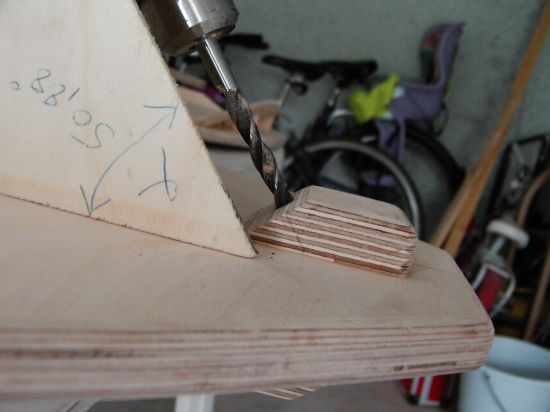

Niedrige MaterialkostenIm Vergleich zu kommerziell angebotene Plattforme ist diese Herstellungsweise kostengünstig. Die Herstellungskosten (ohne Stunden) belaufen auf ca. 160 €.Keine komplizierte HerstellungDas schwierigste in der Herstellung ist wohl das Segment. Dafür habe ich eine ganz einfache Lösung, die mit Heimwerker Geräte leicht umzusetzen ist. Die Oberfräse wird mit einem stück Holz worauf einen Stift montiert ist zum Zirkel umdisponiert. Der Radius entspricht den Wert C in der Excel-Datei:

Das Segment wird nun unter den Winkel Beta abgeschnitten. Ein Alulineal wird mit Schraubzwingen zur Führungsschiene umdisponiert:

Kleine Dreiecken werden mit Hilfe der Schablone ebenfalls leicht hergestellt und werden später unter das Segment positioniert:

|

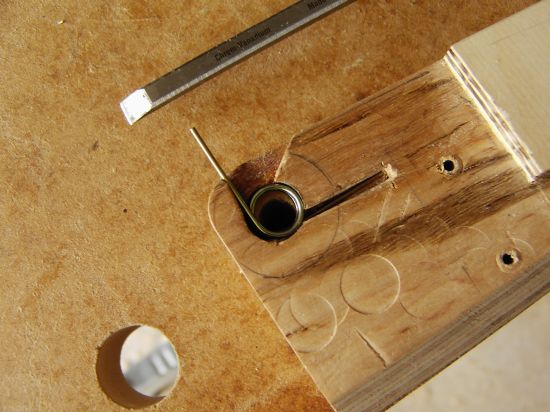

Einfaches zurückfahren der PlattformDas Zurückfahren der Plattform erfordert, dass der Motor leicht von der Zahnstange entkoppelt werden kann. Dazu habe ich zwei Stahlfeder (aus Papiereinzüge von defekte Laserdruckern) im Block eingearbeitet:

Die Obere (rechtsdrehende) Feder...

... und die untere (linksdrehende) Feder. Auch kann man hier sehen, dass das Holz mit einer Schicht Ebony-Star (oder ähnlich) beklebt wurde. Damit gleitet der Klotz besser auf die Bodenplatte.

Auch wenn ein schweres Teleskop auf die Platte steht, wird das Zurückfahren der Plattform zum Kinderspiel, der Block wird einfach zurückgezogen:

Beim Betrieb drücken die Feder das Zahnrad auf die Zahnstange. Wichtig ist auch, dass das Segment ganz leicht schief montiert ist (1 mm genügt). Damit drückt die Zahnstange den Klotz während des Nachführens immer weiter nach hinten entgegen Druckrichtung der Feder.

Günther steht für genial einfache Einfälle: er hat diesen Haken vorgeschlagen. Damit wird die Zahnstange nicht beschädigt beim Transport der Plattform:

|

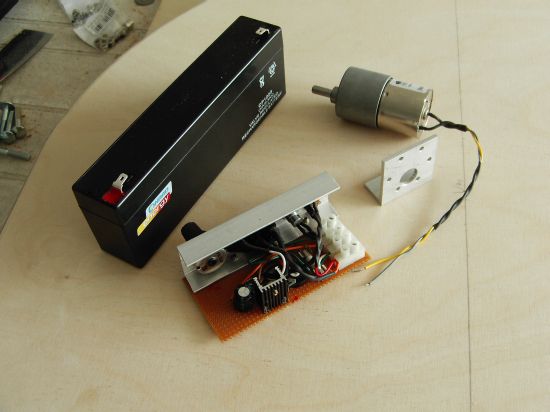

Elektronische SteuerungWenn schon, denn schon... eine genauere Geschwindigkeitsreglung muss her. Ich bin dafür Ekkehard (Pteng) gefolgt und habe uns eine Steuerung mit dem LM317 gebaut. So etwas gibt es übrigens auch fertig aufgebaut bei Conrad und Co, damit muss man dann nicht unbedingt selber zum Lötkolben greifen. Hier meine Version auf Lochrasterplatine:

Die Buchse dient zur Aufladung der Akku. Auch kann man damit die Plattform mit einer externen 12V Spannung nutzen:

|

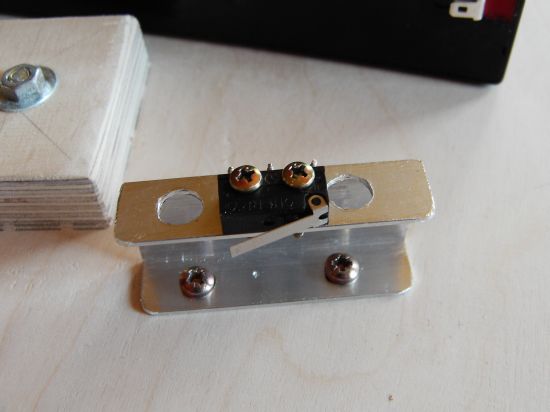

Automatische AbschaltungDer Motor muss anhalten bevor das Zahnrad sich festfrisst am Ende der Zahnstange. Wieder kamen Teile aus defekte Laserdruckern zum Einsatz. Die Dinger stecken voll mit Mikroschalter. Ich musste nur so ein Ding so befestigen dass die obere Platte es rechtseitig anstößt und damit die 12 V Leitung unterbricht:

|

Keine herumliegende KabelUnd so sieht das Ganze dann zusammengebaut auf der Bodenplatte aus. Es liegen keine Kabel mehr in der Gegend rum, weil die Akku und die Steuerung auf die Plattform montiert sind. Ich habe mittlerweile auch die alte Plattform in der Weise umgebaut - nachdem ich über die Kabel der separaten Steuerung gestolpert war. Die Steuerung steht links , dort wo wir am meisten sitzen wenn wir am Dobs beobachten Richtung Südost - Süd - Südwest. Damit ist die Steuerung stets gut erreichbar.

|

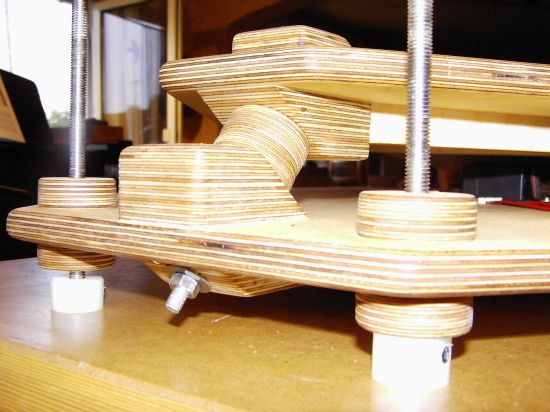

In der Höhe verstellbare FüßeAuch die Füße sind ein Produkt der grauen Zellen von Günther, ich finde sie einfach genial und sie tragen die vielen Kilos ziemlich stabil. Die Füße bestehen aus Teflon, M10 Edelstahl Drahtstange und Holzringe. Die beide untere Ringe haben M10 Einschlagmuttern worin die Drahtstange läuft. Der mittlere Ring ist nicht festgeklebt und funktioniert wie eine Kontermutter, damit wird der Fuß bombenfest auf die gewünschte Höhe eingestellt. Der obere Ring ist nur ein Griff zum drehen.

|

Transportsicherung und TragegriffWährend ich mir den Kopf zerbrach über die Frage wie ich einen Griff herstellen soll, erwähnte mein Kumpel nebenbei, dass er da vielleicht was hätte...

|

Hohe Stabilität und GenauigkeitDie Genauigkeit ist wie bei der alte Plattform auch: sehr gut. Jupiter bleibt z.B. bei 400 Fach mehr als 30 Minuten im Okular ohne manuelle Korrekturen am Dobs, für die visuelle Beobachtung reicht das vollkommen aus. Es hat sich jedoch herausgestellt, dass meine erste Konstruktion etwas wacklig und windanfällig war. Zwei genau positionierte zusätzliche Räder lösten das Problem:

Zugegeben, 18 mm Birken Multiplex ist schwer und das ganze wirkt wuchtig. Dafür ist die Plattform stabil und ich bin mir sicher, da kann auch mal einen 12 Zoll Volltubus drauf stehen...

|

Beobachtungsstuhl

Samstag, 01. Juli 2006

Hier ist ein Bauvorschlag, mit dem man formschöne und dabei stabile Möbel bauen kann.Günstig und stabil

Die als Material verwendeten Dachlatten (ungehobelt) sind ausgesprochen preiswert: dieser Stuhl hat mich weniger als 15 Euro gekostet. Der Stuhl ist in der Höhe von ca. 30 cm. bis zu 80 cm leicht verstellbar. Da ich einen 8" GSO Dobson auf einer Niedrigbau EQ Plattform verwende, reicht das aus. Der Stuhl ist mit normalen Heimwerker (Hand)Werkzeugen leicht zu bauen. Eine Stichsäge oder eine Kapsäge und eine Oberfräse sind zwar sehr hilfreich, jedoch nicht zwingend notwendig. Bei den ungehobelten Dachlatten beschleunigen eine Schleifmaschine und ein Elektrohobel die Sache ungemein. |

Leimholz selbst hergestelltDie Dachlatten werden lagenweise miteinander verleimt. So kann man gezinkte Verbindungen herstellen, ohne besondere handwerkliche Kenntnisse zu besitzen. Zunächst schneidet man die Latten zu. Beim Zusammenbau wird die erste Lattenlage rechtwinklig auf der Werkbank ausgelegt. Die Teile müssen exakt aneinander stoßen. Dann wird Holzleim mit dem Pinsel aufgetragen. In die Latten der zweiten Lage schlägt man Nägel ein. Die gleichen Arbeitsschritte wiederholen sich bis zur letzten Schicht. Hier muss man die Nägelköpfe einsenken und (später) verspachteln.

Danach wird alles mit Schraubzwingen fest eingeklemmt. Alle Flächen werden später mit dem Schwing- oder Exzenterschleifer geglättet.

Beide Füße bestehen aus drei Lattenschichten. Da die Lattenschichten ineinander greifen, entstehen so erstaunlich konstruktive Holzverbindungen.

Je winkliger die Schnitte, desto sauberer sind nachher die "T" Verbindungen.

Die SitzflächeEs wird die gleiche "Leimholz-Technik" eingesetzt. Die Sitzfläche besteht aus 10 Schichten. Um ein Krummziehen zu vermeiden, werden die Latten so gedreht, dass die Jahresringe jeweils in die entgegengesetzte Richtung zeigen.

Die 5. und 6. Schicht bestehen aus jeweils 2 Latten. Die zwei kleinsten bilden die Stützfläche für den Sitz und sind schräg abgeschnitten. Die Dachlatten sind ca. 4,5 cm breit, daraus wäre dann ein 4,5 cm starkes Sitzbrett entstanden. Das war mir doch ein bisschen zu dick und ich habe alle Latten (bis auf die beiden schräg abgeschnittenen Stützlatten) auf ca. 3 cm heruntergehobelt.

Beim Verleimen der Latten entstanden auf der relative großen Fläche Unebenheiten. Daher habe ich die Fläche mit dem Hobel geglättet. Alles wird noch einmal geschliffen und mit der Stichsäge ein bisschen geformt. Zum Schluss werden alle Außenkanten mit Hilfe der Oberfräse gerundet.

Die ZähneDen Winkel für die Zähne habe ich vom Kinderstuhl meiner 2-jährigen Tochter "geklaut" und er beträgt in etwa 20 Grad. Alle 4 cm folgt ein neuer Zahn und damit ergeben sich 15 Stufen. In der Praxis hat sich herausgestellt, dass die 4 cm selbst ein bisschen zu fein sind. 5 oder vielleicht sogar 6 cm hätten gereicht.

Aussägen kann man die Zähne natürlich mit jeder Handsäge. Ich habe jedoch eine japanische Handsäge verwendet. Das Tolle an der Säge ist, dass sie auf Zug arbeitet und ein extrem dünnes Blatt hat. Damit kann man sehr feine und genaue Schnitte machen. Nachteil ist, dass diese Sägen teuer sind.

Danach werden die Zähne mit Stecheisen und Feile sauber ausgearbeitet.

Zum Schluss wird alles geschliffen.

Das Ganze zusammengebautEin Scharnier hält das ganze zusammen. Der Stuhl kann also zusammengeklappt werden. Schließlich muss das Ding ja auch in den Kleinwagen passen.

Meine erste Sitzprobe zerstörte einen kleineren Scharnier sofort. Ich habe den Scharnier durch eine schwerere Variante ersetzt, die mit einer M8 Schlossschraube durch den Fuß bombenfest gehalten wird. Zusätzlich habe ich zwischen die Füße ein Rollladenband gespannt und mit Kupfernägeln festgemacht. Es nimmt die größte Kraft und es sieht auch noch schön aus.

Abschließend habe ich die Oberfläche mit Holzschutzlazur behandelt.

|

Nachführung für GSO200/1200 (Teil I)

Dienstag, 10. Januar 2006

| Entschlossen zunächst ein Prototyp zu bauen, habe ich mich auf die Suche gemacht. Google spuckte unzählige wertvolle Webseiten aus. Herausgesucht habe ich mir die Seite von Reiner Vogel. Sein Entwurf fand ich genial einfach und habe seine Plattform nachgebaut

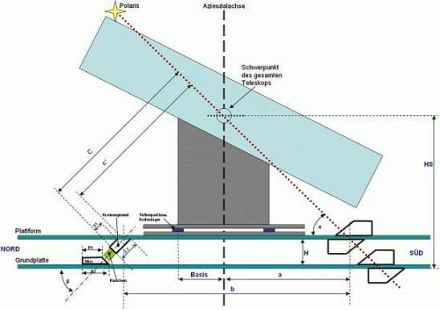

Das größte Problem war, die Maße für mein Teleskop neu zu berechnen, da das Schwerpunkt beim GSO höher liegt als beim Gitterrohr-Dobson. Zwei Wochenenden habe ich damit verbracht alles zu berechnen...

Die Berechnungen habe ich mit einer Excel-Datei realisiert und hier zur Verfügung gestellt. Indem die Eingaben für das Schwerpunkt verändert werden, kann damit die Plattform für andere Teleskope schnell neu berechnet werden :-) |

Die verschiedene TeileEs folgen nun einige Bilder. Reiners ausgezeichnete Beschreibung brauche ich hier nicht zu wiederholen. :-)

Die obere Platte. Die kleine Wasserwaage hilft beim Aufstellen. Die drei Schrauben sind lediglich Markierungen für die 3 Füße der Rockerbox, sie passen genau darauf. Damit ist das Teleskop gleich auf die Azimutalachse der Plattform fixiert.

Die obere Platte (Unterseite). Auch hier wurde die Spanplatte mit Multiplex Streifen versteift. Es hat sich herausgestellt, dass die verwendete Schrauben magnetisch sind und das Kompass durcheinander bringen. Ein gelben Nord-Süd Strich auf die Platte löste das Problem. Ich stehe einfach weiter weg beim Ausrichten.

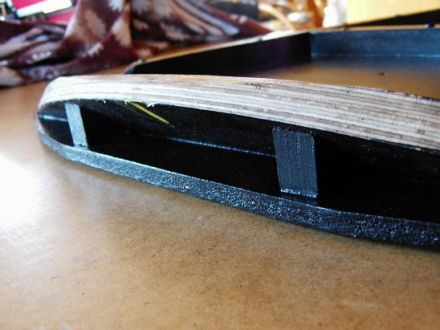

Die obere Platte (von der Seite). Das Kreissegment wurde mit der Oberfräse und eine gebastelte Kreisvorrichtung hergestellt. Das Segment erlaubt eine knappe Stunde Nachführung.

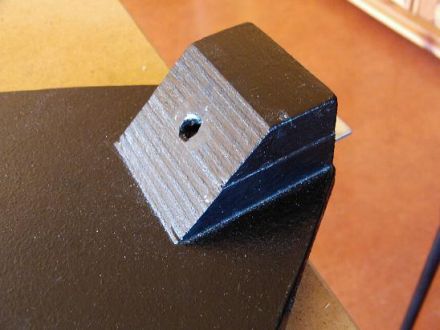

Das Südlager besteht aus verleimte Multiplexklötschen. Der Winkel beträgt genau 50.8 Grad und entspricht die Breite hier in Wetter.

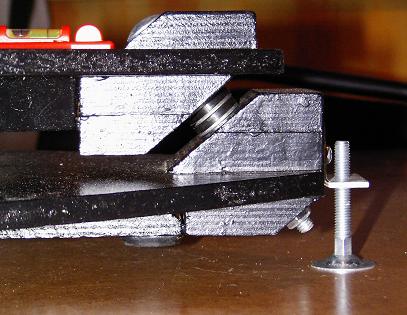

Eine Schlossschraube hält das ganze zusammen. Das Südlager dreht auf Plastikscheibchen zwischen Stahlunterlegscheiben.

Die Motorisierung ist genau die gleiche wie beim Reiner. Nur laufen die Achsen bei mir in Plastiklager aus einen alten Laserdrucker :-)

Am Anfang hatte ich die Geschwindigkeitsreglung einfach mit einem 50 ohm Potentiometer gebaut. Inzwischen verwende ich die gleiche elektronische Steuerung wie bei der zweite Plattform . Und das war's dann auch schon...Mein Freund hat seinen Skywatcher auch einmal mit der Plattform betrieben. Es handelt sich ebenfalls um einen 8 Zoll Dobson. Obwohl das gerät etwas schwerer ist, funktionierte die Plattform einwandfrei.Einige Probleme haben mich dann später dazu gebracht die verbesserte zweite Version zu bauen.

|